Am Mittwoch, 02.08.2017, nach nicht mal 8 Wochen Wartezeit ist es beim Händler angekommen. Das ging viel schneller als erwartet und brachte mich in ein bisschen Hektik. Diese hat aber bald nachgelassen und die Politik der kleinen Schritte wird wieder eingesetzt.

Am Mittwoch, 02.08.2017, nach nicht mal 8 Wochen Wartezeit ist es beim Händler angekommen. Das ging viel schneller als erwartet und brachte mich in ein bisschen Hektik. Diese hat aber bald nachgelassen und die Politik der kleinen Schritte wird wieder eingesetzt.

Es galt abzuwarten bis der Platz für das Zelt fertig ist. Ja, ich habe mich für ein Zelt entschieden, da ein Hallenplatz und dessen Kosten wahrscheinlich einen zu hohen Druck auf mich ausüben würde. Mit dem Zelt sind die laufenden Kosten überschaubar und wenn das Projekt einige Wochen mehr an Zeit braucht geht das ohne Stress.

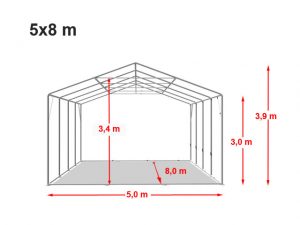

Am 23.09. wurde mit Hilfe einiger Freunde das Zelt aufgestellt. Das geht ohne Menpower einfach nicht. Hier ein paar Daten zum Zelt:

Grundfläche: 5 x 8m – 40,00 m²

Seitenhöhe: ca. 3,0 m

Firsthöhe: ca. 3,9 m

Torgröße: ca. 3,8 x 3,0 m

Eingangsbreite: ca. 3,8 m

Eingangshöhe: ca. 3,0 m

Und so konnte im laufe der Woche das Fahrgestell einziehen und nun galt es das Zelt „einzurichten“. Strom musste über einen Zwischenzähler angeschlossen werden und ein Bodenbelag musste her. Aus Kostengründen wurde ein billiger Teppichboden gewählt.

So begannen die ersten Arbeiten am Fahrgestell.Die Abwassertanks und die Standheizung wurden montiert. Es musste gegenüber der ersten Planung zwei kleine Tanks, anstatt eines Großen, montiert werden. Das lag an der Traverse, auf der jetzt die Heizung liegt. Diese war im Ausstellungsstück auf der Messe nicht eingebaut. Man sollte nicht planen solange nicht alle Fakten vorhanden sind. Aber so etwas wird noch öfters passieren. Die Abstrahlwärme der Heizung und ihres Auspuffes soll die Abwassertanks frostfrei halten. Die Tanks sind mit leichtem Gefälle nach rechts eingebaut um eine restlose Entleerung zu erleichtern. Das elektrische Ablassventil (3/4″) sitzt nahe beim rechten Hinterrad und eine Kamera erleichtert das Manövrieren auf den Schacht.

Die Abstrahlwärme der Heizung und ihres Auspuffes soll die Abwassertanks frostfrei halten. Die Tanks sind mit leichtem Gefälle nach rechts eingebaut um eine restlose Entleerung zu erleichtern. Das elektrische Ablassventil (3/4″) sitzt nahe beim rechten Hinterrad und eine Kamera erleichtert das Manövrieren auf den Schacht.

Ja, die Sache mit der Kamera. Da habe ich eine für kleines Geld in China bestellt und dann so meine Gedanken über den Einsatz dieser und weiterer Kameras gemacht. Ein Umschalter wurde angedacht, aber schnell wieder verworfen. Letztlich fiel die Entscheidung auf ein Set. Ein 7″ Monitor, der im Splitscreen vier Kamerabilder gleichzeitig darstellen kann, mit 4 Kameras und 4x 10m Kabelset. Eine saubere und recht kompakte Sache. Als Platz für dem Monitor wurde die Galerie ausgesucht. Da verstellt er nicht die Aussicht und ist geschützt vor neugierigen Blicken.

Ja, die Sache mit der Kamera. Da habe ich eine für kleines Geld in China bestellt und dann so meine Gedanken über den Einsatz dieser und weiterer Kameras gemacht. Ein Umschalter wurde angedacht, aber schnell wieder verworfen. Letztlich fiel die Entscheidung auf ein Set. Ein 7″ Monitor, der im Splitscreen vier Kamerabilder gleichzeitig darstellen kann, mit 4 Kameras und 4x 10m Kabelset. Eine saubere und recht kompakte Sache. Als Platz für dem Monitor wurde die Galerie ausgesucht. Da verstellt er nicht die Aussicht und ist geschützt vor neugierigen Blicken.

Nun galt es Hand anzulegen, aber richtig. Der Rahmen muss verlängert werden. Also Flex ausgepackt und abgetrennt den Rest. Natürlich gleich alle blanken Stellen mit einer guten Grundierung gegen Rost geschützt. Man tut was man kann um den Rost erst gar nicht entstehen zu lassen. Nun kamen die guten Beziehungen von meinem Bruder zum tragen. In der Firma wo sein Hausboot geschweißt wurde, hat er Familienanschluss und darf sich in der Halle frei bewegen.

Nun galt es Hand anzulegen, aber richtig. Der Rahmen muss verlängert werden. Also Flex ausgepackt und abgetrennt den Rest. Natürlich gleich alle blanken Stellen mit einer guten Grundierung gegen Rost geschützt. Man tut was man kann um den Rost erst gar nicht entstehen zu lassen. Nun kamen die guten Beziehungen von meinem Bruder zum tragen. In der Firma wo sein Hausboot geschweißt wurde, hat er Familienanschluss und darf sich in der Halle frei bewegen. Dort wurden dann die Rahmenverlängerung zugeschnitten, gekantet, gelocht und gleich geschweißt. Es ist toll mit richtigem Werkzeug zu arbeiten. Danke an die Firma Schwantes für die Unterstützung. So ganz nebenbei ist das Stromaggregat gekommen. Es ist ein Denqbar 2800 mit E-Starter. Der soll später den Zweiplattenkocher und den Waschtrockner mit Strom versorgen, wenn wir frei stehen. Gleich zerlegt und geschaut ob das Bedienteil ausgebaut und im Fahrzeug eingebaut werden kann. Ja, alle Leitungen sind problemlos zu verlängern.

Dort wurden dann die Rahmenverlängerung zugeschnitten, gekantet, gelocht und gleich geschweißt. Es ist toll mit richtigem Werkzeug zu arbeiten. Danke an die Firma Schwantes für die Unterstützung. So ganz nebenbei ist das Stromaggregat gekommen. Es ist ein Denqbar 2800 mit E-Starter. Der soll später den Zweiplattenkocher und den Waschtrockner mit Strom versorgen, wenn wir frei stehen. Gleich zerlegt und geschaut ob das Bedienteil ausgebaut und im Fahrzeug eingebaut werden kann. Ja, alle Leitungen sind problemlos zu verlängern.

Jetzt sind auch die Drehsitze eingebaut. Der Beifahrersitz wird noch zum verschieben gemacht. Dafür wurde der Kabelstrang aufgemacht und neu verlegt. Die vordere Abstützung ist auch schon eingebaut. Michael S. hat heute die Rahmenverlängerung vor Ort fest geschweißt. Fahrzeug wurde um 580mm verlängert und nun ist 3,50m Platz für den Kofferaufbau. Beginnt mit 1,40m für die Sitzgruppe, 1,20m für links Küche und rechts Schränke mit 2 Kühlboxen und Waschtrockner, und hinten noch 0,80m links Waschgelegenheit und rechts Kleiderschrank.

Setzte mal ein Datum, damit man das bisschen besser verfolgen kann. Heute, am 20.10., sind die Sandwichplatten angeliefert worden. Hier möchte ich mich bei Dietmar Zonewicz bedanken. Er machte für mich den Einzelhandel, da mein Lieferant nicht an Privat verkauft. Der Aufwand hat sich gelohnt, extrem leichte Platten, für einen echten Kampfpreis.

Setzte mal ein Datum, damit man das bisschen besser verfolgen kann. Heute, am 20.10., sind die Sandwichplatten angeliefert worden. Hier möchte ich mich bei Dietmar Zonewicz bedanken. Er machte für mich den Einzelhandel, da mein Lieferant nicht an Privat verkauft. Der Aufwand hat sich gelohnt, extrem leichte Platten, für einen echten Kampfpreis.

Gerade rechtzeitig wurden gestern Abend die Schweißarbeiten von meinem Freund Michael in einer „Spätschicht“ erledigt. Heute Zinkfarbe aufgesprüht und etwas Planung am Objekt betrieben.

Ach ja, fast vergessen, die vorderen Abstützungen sind auch schon eingebaut. Im Hintergrund sieht man den 120-Liter-Tank. Das lackieren der Rahmenverlängerung ging schneller als gedacht. Brauchte die Zinkfarbe 24 Stunden zum trocknen, konnte man den Primer nach einer halben Stunde überlackieren. So konnte man eine andere Reihenfolge beim arbeiten einhalten.

Ach ja, fast vergessen, die vorderen Abstützungen sind auch schon eingebaut. Im Hintergrund sieht man den 120-Liter-Tank. Das lackieren der Rahmenverlängerung ging schneller als gedacht. Brauchte die Zinkfarbe 24 Stunden zum trocknen, konnte man den Primer nach einer halben Stunde überlackieren. So konnte man eine andere Reihenfolge beim arbeiten einhalten.

So habe ich die Platten durch verschieben umsortiert und die Bodenplatte in Angriff genommen. Auf das Fahrgestell geschoben und die Platte vorne an die Kabine angepasst. Dann konnte ich von unten die Befestigungspunkte anzeichnen. Jetzt musste die Platte gedreht werden, dazu sie hinten mit einer Schraubzwinge und einem Seil am Zeltgestänge hochgezogen, durchgedreht und abgelassen. Dann konnten die ersten Löcher mit einer Lochsäge gesetzt werden. Dann war der Arbeitstag zu Ende.

Der neue Tag brachte es ans Licht. Die Bohrungen, was soll ich sagen……

Der neue Tag brachte es ans Licht. Die Bohrungen, was soll ich sagen……

….leider daneben. Ich sollte am Tagesende nicht solche Dinge tun. Aber was soll es, ist nur die Bodenplatte. Die sieht man nie mehr (aber ich weiß es halt). Dafür gingen die anderen Schritte besser. Die Bodenplatte mehrmals gedreht (alleine) und diverse Schnitte ausgeführt. Die Sache mit den Gehrungen ist nicht so einfach, vor allem wenn die Schnitte nicht durch gehen. Ich pfusche einiges, indem ich die Säge rückwärts (ohne Spaltkeil) schiebe.

Aus den Ausschnitten das linke Radhaus gebaut und mal mit Klebeband fixiert. Fast einen ganzen Tag gebraucht um den Aufriss einer Platte zu machen. Irgendwie wollte das dritte Teil nicht passen. Mehrmals gedreht und nicht richtig weiter gekommen. Musste feststellen, das ich das Teil auch kürzen kann. Einmal schlafen und dann die Säge angesetzt. Das dauert fast genauso lang wie das aufreißen. Aber am Abend konnte ich noch das zweite Teil anpassen.

Aus den Ausschnitten das linke Radhaus gebaut und mal mit Klebeband fixiert. Fast einen ganzen Tag gebraucht um den Aufriss einer Platte zu machen. Irgendwie wollte das dritte Teil nicht passen. Mehrmals gedreht und nicht richtig weiter gekommen. Musste feststellen, das ich das Teil auch kürzen kann. Einmal schlafen und dann die Säge angesetzt. Das dauert fast genauso lang wie das aufreißen. Aber am Abend konnte ich noch das zweite Teil anpassen.

Viele der Schnitte müssen mit der kleinen Flex und einer dünnen Trennscheibe durchgeführt werden. Aber nur das GKF anritzen und dann den Schaum mit dem Cutter schneiden. Schnitt um Schnitt, Stück um Stück. Freue mich auf die ersten Klebungen, aber das muss bis zum Frühjahr warten. Habe jetzt in der kalten Zeit alle Maschinen und das Material abgezogen und im Keller eingelagert. Versuche nun die Sitzschinen des Beifahrersitzes zu bohren und sägen. Die Montage dieser Teile kann auch bei niederen Temperaturen erfolgen.

Jetzt, in der Weihnachtszeit, stöbere ich viel im Internet nach benötigtem Material und Werkzeugen. Vieles wird in der Theorie durchgekaut und abgeklärt, damit dann zügig gearbeitet werden kann, wenn die Temperaturen wieder steigen.

Jetzt, in der Weihnachtszeit, stöbere ich viel im Internet nach benötigtem Material und Werkzeugen. Vieles wird in der Theorie durchgekaut und abgeklärt, damit dann zügig gearbeitet werden kann, wenn die Temperaturen wieder steigen.

Das neue Jahr hat gut angefangen. Ich arbeite wieder. Viele Kleinigkeiten im Internet gekauft und bastle an Detaillösungen und zeichne Pläne. Zwei Relaisboxen zur Steuerung der Zusatzelektrik gekauft und bestückt. Als Montageplatz wurde die Rückseite der Fahrersitzkonsole ausgewählt. Dazu musste das Sitzgestell wieder mal ausgebaut werden und eine Halterung angebracht werden.

Das Gestell wurde zwischenzeitlich viel male aus- und eingebaut. Nicht zur Strafe, nur zur Übung. Immer kommt etwas dazu oder geht nicht wie geplant. Aber da hilft kein schimpfen, einfach nochmal, nochmal, nochmal. Wird schon irgendwann richtig werden.

So war das mit der Fahrradbühne auch. War erst mit einfachen Schwerlastauszügen geplant. Sah so aus, war nicht überzeugend.

So sieht es jetzt aus. Nun denke ich das diese Version stabil und haltbar ist und man darauf 2 E-Bike transportieren kann. Letzte Woche wurden die Titanschrauben bei Thomas aus die benötigte Länge gebracht und Uwe hat am Samstag (14.04.) geholfen die Seitenteile grob zu zu sägen. Ich brauche den „Abfall“ für die Radhäuser. Dies habe ich heute (15.04.) eingeklebt und werde sie morgen mit Glasfaser verstärken. Ich werde nun eine Woche dran bleiben und die Sache vorantreiben. Es ist ein Besuch beim Stahlbauer geplant, um Haltebleche für die heute bestellten Stauboxen zu fertigen und diese auf den Rahmen kleben, bevor die Bodenplatte drauf kommt.

Oh, es hat sich einiges getan. Michael und Uwe haben mir geholfen am Vatertag den Boden auf den Rahmen zu kleben. Zwei verschiedene Kleber kamen zum Einsatz. Ein 2K-Kleber für spaltfreies Kleben, Körapur 660, und für den Rest mit 2mm Spaltmass ein 1K-Kleber, Körapur 140.

Körapur 140 hat nur eine offene Zeit von 10 Minuten, so wurde mit dem 660er begonnen. Hier ist die offene Zeit rund 45 Minuten. Zügiges Arbeiten war da angesagt. Aber nach exakt 10 Minuten hatten wir den Kleber aufgetragen und die Bodenplatte aufgelegt. Dann ging die Fummelei los. Wassertank und Heizung versperren den Zugang, aber Michael hatte die nötige Ruhe und dünneren Finger. So wurde der Vatertag sinnvoll und ohne Alkohol verbracht. Anschließend machten wir Brotzeit und genossen den Rest des Tages.

Ich bin nun täglich zu Gange und fummle den Alkoven drauf. Heute, Montag 14.05., den Alkoven mit Einziehkeder aufgelegt und ich bin mit dem passen letztlich zufrieden.

So sah es heute Abend aus. Man sieht auf der linken Seite die aufgezeichnete Küche. Die Linie auf dem Radhaus zeigt den Platz für die Wassertanks, der vordere Teil ist für Teller und Co. Rechts kommen die Kühlboxen, dahinter der Waschtrockner.

Heute war ein gemischter Tag. Freud und Leid lagen dicht beieinander. Habe die Seitenwand in Angriff genommen. Recht sperrig das Teil, wenn man es alleine bewegen muss. Ich säge die meisten Teile auf Gehrung. Am Heck wird es knifflig, dachte ich. Das Heck und das hintere Dach werden aus einer Platte gefertigt. Gehrung an der Rückwand, Biegung, auf dem Dach ohne Gehrung. Das ging erstaunlich gut. Zeichnung geladen, Maße verglichen, aufgezeichnet, gesägt, passt. (theoretisch, praktisch sehe ich erst wenn ich die Dachbahn auflege.)

Dann vorne an der B-Säule den Anschlag angebracht. Immer im Kopf das bei 8,8cm mit Anschlag nix schief gehen kann. Irgendwie habe ich mich blöd angestellt und die Säge hat sich gewehrt. 8,8 kann nix schief gehen, unten versucht. War blöd, muss man rückwärts sägen. Auf Fensterhöhe eingesetzt, das muss doch gehen……..

Ich weiß nicht wie blöde ich mich angestellt habe, aber ich habe die Kante verbissen, mehr als der normale Winkel abdeckt. 😳 😳

Die gute Nachricht ist, unten kommt Dekor und auf Fensterhöhe muss eh ein breiterer Winkel aus Alu hin um die Gasdruckfeder des Klappalkovens aufzunehmen. Bilder vom Unglück gibt es keine, hat sich ohnehin in meinem Schädel eingebrannt.

So sieht es heute aus.

Morgen geht es mit Hochdruck an die andere Seite. ich muss Vorarbeiten damit ich am Feiertag nicht sägen muss. Möchte nicht der einzige sein der lärmt.

Nach dem ich selten einen Fehler zweimal mache, ging es heute an die linke Seite.

Bisher hat sich die Bauweise, Gehrung und die Winkel zuerst ankleben, als gut erwiesen. Ich konnte alle Teile, ausgenommen den Boden beim Kleben, alleine hantieren und montieren.

Poplige Flaschenzüge reichen um die Wände anzuheben. Auch das Zelt ist stabil genug.

Ja, ich habe die Wände alleine gesetzt. 😀

Heute sieht so aus:

Rechtes Seitenteil heute,20. Mai, geklebt. Dann die Auflagewinkel für das später begehbare Dach im zweiten Durchgang abgeklebt. Dabei hat wieder mal der Fehlerteufel zugeschlagen. Nach dem auftragen des Klebers bemerkt das ich den falschen Winkel habe. Dieser ist zu lang. Egal, morgen mit der kleinen Flex wird er gekürzt.

Um wenigstens ein gutes Ergebnis zu erhalten, habe ich das Lüftungsgitter der Heizung montiert.

Auf der Innenseite ist ein verschließbares Lüftungsgitter montiert. Damit kann ich die Heizung wahlweise mit Frisch- oder Innenraumluft betreiben.

Nach einige Winkel im Bereich des Stromaggregates vorbereitet, damit wenn ich Kleber übrig habe, dieser nicht unnütz angerührt ist.

Gute 2kg Kleber sind verbraucht. Morgen kommt das Dach und die Rückwand, mit etwas Glück auch mit Fotos, dran.

Das ist das Teil unserer heutigen Bemühungen. Das hat zwei Nächte vor dem Zelt geschlafen. Wie mir bessere Bilder vorliegen, reiche ich sie nach. Zur Erklärung, ziemlich in der Mitte habe ich auf der Innenseite mit einem Gehrungsschnitt etwa 90mm quer raus gesägt und den Schaum auf eine Breite von 140mm komplett entfernt. Das teilt die Platte in Dach und Rückwand. An dieser Stelle wechsle ich von Gehrung, an der Rückwand, auf stumpf am Dach, da die Seitenwände höher sind. So bekomme ich innen eine Ecke und außen einen Bogen. Die zahlreichen Helfer haben das Teil argwöhnisch begutachtet. Zelt aufgemacht und alle Mann angepackt, passte das Teil auf Anhieb perfekt. Dann wurde es etwas angehoben, eine Dachlatte quer unter geschoben und die Helfer hatten Pause.

Das ist das Teil unserer heutigen Bemühungen. Das hat zwei Nächte vor dem Zelt geschlafen. Wie mir bessere Bilder vorliegen, reiche ich sie nach. Zur Erklärung, ziemlich in der Mitte habe ich auf der Innenseite mit einem Gehrungsschnitt etwa 90mm quer raus gesägt und den Schaum auf eine Breite von 140mm komplett entfernt. Das teilt die Platte in Dach und Rückwand. An dieser Stelle wechsle ich von Gehrung, an der Rückwand, auf stumpf am Dach, da die Seitenwände höher sind. So bekomme ich innen eine Ecke und außen einen Bogen. Die zahlreichen Helfer haben das Teil argwöhnisch begutachtet. Zelt aufgemacht und alle Mann angepackt, passte das Teil auf Anhieb perfekt. Dann wurde es etwas angehoben, eine Dachlatte quer unter geschoben und die Helfer hatten Pause.

Ich habe Kleber angerührt und Otto die Klebeflächen gereinigt.

Er wurden nur die Auflagewinkel am Dach und der Winkel unten am Boden geklebt.

Es gibt einiges zum berichten. Ich war fleißig zu gange und habe einiges gestemmt.

Heute habe ich nur meine Arbeit von gestern bewundert. Musste feststellen das der Eingang mit der Türschwelle nur schwierig zu meistern ist. Die Fahrradbühne und der Tritt musste schnellsten auf meine elfenartige Gestalt angepasst werden. Die dafür benötigten Alu-Prufile wurden zwischenzeitlich angeliefert und heut aufs Maß gebracht. Natürlich alles zweimal gemacht, da die Verstärkung am Ersatzrad anstand. Die Löcher 8 cm versetzt und wieder angeschraubt.

Heute ging alles klein in klein. Das Sägeblatt der Kappsäge musste gewechselt werden, mein Bruder hat noch eines in Reserve.

Ein Gerüst musste her um die Abschussprofile der Oberkante der Seitenwand zu kleben. Nebenbei habe ich die Leisten für die Türe gesägt. Geklebt wurde mit zwei Klebstoffen. Die Innenseite wurde mit 2-K Körapur und die Außenseite mit Körapur 140. Der Grund ist das Innenmaß des U-Profils mit 32mm. Die Wand ist nur 30mm und die 2mm werden später außen bei der Schiebetür benötigt. Kleber rein und verkeilt. Der Spalt wir später ausgefugt. Die Kleberreste habe ich an den kleinen Winkeln beim Stromaggregatskasten aufgebraucht.

Dienstag 24.Mai, Rein ins Auto, raus aus dem Auto, den ganzen Tag. Etliche Leisten und Winkel galt es passend zu sägen. Gehrung links, Gehrung rechts oben unten……

Schleifen, putzen, kleben…

Linke Seite fast fertig und den Streifen der von der Rückwand/Dach übrig war als Verstärkung an die Innenwand geklebt. Dann ist die Stelle schon mal belastbar. Das Wetter macht mich heute kaputt. Keine Lust mehr. Schluss für heute.

Sonntag 27.Mai, Gestern war sägen angesagt, heute schleifen und kleben. Nebenbei mal die Belastbarkeit der halbfertigen Dachterrasse getestet. Hatte rechts keinen Platz für das Gerüst und daher auf dem Bauche liegend die rechte Fuge des Daches mit Körapur 140 verfüllt.

Ganz nebenbei bemerkt das mir ein Teil, Abschuss-Streifen der Dachterrasse, fehlt. Sägeplan aufgerufen und ……….

Vergessen??? Und zweimal hätte ich das auffangen können, habe aber die langen (Abfall-)Streifen von den Seitenteilen für die Verblendung des Daches beim Alkoven verbraten.

Nun werde ich den Streifen in der Mitte anstückeln und dafür den Türausschnitt nehmen. Nicht gerade optimal, aber in der Not frisst der Teufel Fliegen.

Morgen geht es an den Alkoven, bin sehr gespannt.

Heute war ein guter Tag.

Die letzte Platte(n) vor das Zelt geschleppt und klein gesägt. In der Mittagspause durchzuckte mich der Gedanke das der Alkovendeckel zu lang ist. Aufgesprungen und nachgemessen. Den Rechner hoch gefahren und die Zeichnung angeschaut. Was soll ich sagen? Der Konstrukteur hat eine kleine, aber feine, Änderung eingeplant, die hätte ich beinahe übersehen. Der Kerl hat es schon drauf. Zum Glück habe ich die Gehrungen noch nicht gesägt und kann die Änderung übernehmen.

Hier ein Blick auf die Seitenteile des Alkovendeckel:

Aus dem Teil wird der Deckel gebogen. Breite und Länge habe ich heute schon gesägt, morgen kommen die Einschnitte für die Biegung dran und dann sieht man ob alles passt.

Donnerstag 31.Mai, Es war Rohbauvorstellung. Alle waren da, der Ideengeber, der Konstrukteur, der die Sache finanziert, der Technische Zeichner, der Handwerker, der alles zusammenbaut und ich. 8)

Es bestand kurz die Möglichkeit Fotos vom Erlkönig zum machen und ich habe sie genutzt.

Natürlich waren auch ein paar Leute da, die mir auf die Schulter geklopft haben.

Der Bau geht natürlich weiter, leider vergesse ich das hier zu dokumentieren. Aber ich versuche am Ball zu bleiben und schiebe jetzt etwas nach. Zur Info, heute ist der 1. August 2018.

Viel Zeit nehmen die tausend Ecken und Leisten in kauf. Rein ins Auto messen, raus aus dem Auto absägen, rein ins Auto probieren, passt nicht, raus aus dem Auto absägeb, rein ins Auto, zu kurz, nochmal von vorne…..

Dann schleifen, kleben, schleifen lackieren……

Aber ich mag nicht jammern. Ich will das so und dann wird das so.

Letztes Wochenende habe ich mir für den Sonntag zwei Helfer gefreiwilligt und Uwe und Otto um Hilfe gebeten. Klar waren die Zwei zur Stelle. Ich wollte bis dahin den Alkovendeckel ganz fertig, Leisten lackiert und verfugt, haben. Nun, er war geklebt und das musste reichen.

Kranarm und Stapler ausgeliehen und dann ging es los.

Der Stapler und der Kranarm haben genau gereicht. Uwe links, Otto rechts, ich auf dem Stapler. Sachte um nichts kaputt zu machen wurde das Teil an den Platz bugsiert. Leider ist bauartbedingt wenig Platz zum Schrauben, da ein Verstärkungsprofil angeklebt wurde. Mit einer Minirätsche wurden die gefühlten 100 Schrauben cm um cm in mehreren Durchgängen eingeschraubt. Immer wenn ich eine Schraube etwas zu weit angezogen habe, bin ich nicht mehr mit dem Bit in den Schraubenkopf gekommen. Das dauerte recht lange, aber ich wollt das je nur einmal machen. Es zeigte sich jedoch das die Fertigungstoleranzen sich addieren und der Deckel leicht schief auflieg und hinten nicht sauber schließt.

Dann wurde noch schnell ein Seitenteil provisorisch montiert um die berechneten Winkel zu prüfen. So siet der Alkoven später in der Schlafstellung aus:

Der hintere Teil ist Dachterrasse, ist in diesem Bild besser zu erkennen. Ja, die Laterne müsst ihr euch weg denken.

Zum ausrichten der Alkovendeckels werden die Schrauben nochmal gelöst und von links nach rechts ansteigend mit aufgesägten Unterlagscheiben unterlegt. Dann müsste er hinten sauber abschließen.

Anschließend wurde das Fahrzeug über eine Radwaage geschoben und das Gewicht ermittelt.

Fahrzeug mit Koffer ohne Fenster und Türe

Sitze mit Dreh- und Schiebebeschlägen

4 von 6 Alu-Stauboxen

Standheizung

2 Abwassertanks

Elektrische Abstützung

Fahrradbühne

Vorderachse 1473kg

Hinterachse 902kg

Gesamt 2371kg

Bleiben noch 1129kg für den Innenausbau, Technik, Zubehör, Gepäck und Leute.

Das müsste reichen

Warmluft-Kanäle der Fußbodenheizung geklebt

In vorderen Bereich, Sitzgruppe, die Warmluftkanäle mit Körrapur 666/90 geklebt. Durch diese Kanäle soll die Luft der Sandheizung strömen und so die Fußbodenkälte verhindern.

Unter den Schrankwänden und dem Heizkörper sind die frisch geklebten Querkanäle unter der Sitzbank in der „Presse“.

Im Vordergrund sieht man die im Blechkasten die Öffnungen der 2 Standheizungen, welche Unterflur montiert sind.

Möbelbau geht weiterMöbelbau geht weiter (Januar 2019)

Brett um Brett wird verarbeitet. Der Leichtbau, alle Möbel aus 4mm Sperrholz, ist zeitraubend und mühsam. Alle Schrankwände sind am Platz und es geht an die Fachbretter. Auch 4mm, mit Leisten verstärkt und für die indirekte Beleuchtung vorbereitet.

Bis auf den Wartungsschacht der Heizung ist der Boden nun fertig.

Hier kurz vor dem verleimen der zweiten Lage Sperrholz. Links und rechts stehen die alten Holzteile zum beschweren der Leimung.

B-Säule in Angriff genommen.

Das ist eine schwierige Aufgabe. Der gerade Koffer und das krumme Auto treffen aufeinander. Ich habe mich für Holz entschieden.

Alles noch ein bisschen rauh und grob, aber wenn die Gehrungen und Längen passen wird alles ein wenig geschliffen und die Kanten gebrochen. Der Holzrahmen steht in die Kabine rund 4mm über und ermöglicht eine Wandverkleidung um die Schrauben zu verdecken.

Auch wurde Hand an die Türen gelegt. Sie mussten im Länge und Breite angepasst werden. Das ging nicht ohne Verluste, so war ein Baumarktbesuch angesagt und eine neue Türe stand auf dem Einkaufszettel. Wo gehobelt wird, da fallen auch Späne. Wenn nicht mehr wie eine Türe für 16,90€ daneben geht ist alles okay.

Die Aufnahmen entstanden nicht auf meiner Baustelle. Wir, mein Bruder und ich, sind ins Werk 1, die Abteilung Holzbau bei Kleemann’s, gegangen und haben dort den Maschinenpark benutzen dürfen.

Hier mal ein Türenpaar zum schauen wie es passt.

Es geht weiter

Heute wieder Nägel eingeschlagen. Die Holzverkleidung der B-Säule mit Körapur 666/90 geklebt. Geschätzt das ich 200gr Kleber brauche. Mit der Spachtel 180gr Kleber aus der Büchse in den Mischbecher gegeben und 30gr Härter unter gemischt.

Hat exakt gereicht. Mit dem letzten Rest noch Teile der Sitzbank fixiert.

Unten links im Bild kann man im Sockel der Sitzbank den Tunnel für einen der Tischfüße erkennen. Da schiebe ich den Tisch rein, wenn ich Platz brauche oder während der Fahrt.

Leider haben die Verkleidungen nachdem sie mit Kleber eingestrichen waren irgendwie nicht so toll gepasst wie bei der Anprobe. Ist halt so.

Hier ein besseres Bild der Aussparung für die Tischbeine.

Morgen ist ein arbeitsfreier Tag, Arztbesuche und diverse andere Dinge stehen im Kalender.

Sitzbänke, habe fertig.

Sitzbänke. Habe fertig.

Andere Seite.

Ist aber nur Rohbau. Warte noch auf die Schalter für die Beleuchtung in den Bänken. Lampen sind schon drin. Scharniere und Lack, dann ganz fertig. Das dauert aber noch ein paar Stunden.

Deckenverkleidung im Bad montiert.

Neben vielen Kleinigkeiten heute die Deckenverkleidung im Bad montiert.

Es handelt sich um 4mm Pappelsperrholz. Drei LED-Leuchten montiert. Eine ist „Ganglicht“ und die anderen zwei sind im „Badezimmer“.

Boden festverklebt.

Wieder ist ein Bauabschnitt gemeistert. Der Holzboden ist nun flächig mit dem Sandwich verklebt. Der Bodenaufbau ist 30mm Sandwich, 1mm Glasfaserkunststoff, 28mm Schaum, 1mm Glasfaserkunststoff. Darauf mit Körarur 666/90 verklebte Holzleisten, 20mm breit und 30mm hoch. Darüber verleimt und verschraubt 8mm Buchensperrholz. Die 30mm Höhe der Holzleisten entspricht der Höhe des Warmluftverlaufes, die zwischen dem Sandwich und dem Buchensperrholz eingeblasen wird.

Gestern Besuch von Freunden auf der Baustelle gehabt. Damit die nicht in Ohnmacht fallen die ganze Baustelle etwas aufgeräumt. Dadurch konnte anschließend zügig das Stück vor der Küche geklebt werden. Heute habe ich dann den Eingangsbereich, sprich die Duschwannen, geklebt.

Nun liege ich faul auf meiner Sofa und genieße den Sonntag.

Hier mal ein Bild zu den Holzleisten im vorderen Bereich bei den Sitzbänken. Ich hoffe das nun alle Klarheiten beseitigt sind

Neues vom Wohnmobilbau

Es geht weiter, zwar langsam, aber immerhin.

Der Rohbau der Möbel ist fast fertig. Nun werden Türchen und Leisten gesägt, geschliffen und montiert. Viel klein in klein.

Heute möcht ich den hinteren Teil zeigen. In Fahrtrichtung rechts ist der Kleiderschrank. Dachte erst, Stange rein und fertig, aber die Frau des mobilen Hauses hatte Wünsche. Die habe ich natürlich erfüllt.

Dre Srank ist rund 80cm breit und hat eine echte Tiefe von 60cm.

Für richtige Bilder müsste ich ein paar Schritte zurück, geht leider nicht.

Der Schrank wurde unterteilt und die Kleiderstange hat nur rund 50cm und die Kleider etwa 120cm zum hängen. Unten gab es zwei Fächer für Allerlei. Links wurden 25cm abgetrennt und mit 40cm tiefen Fächern ausgebaut. Davor habe ich ein schwenkbares Regal, welches die Fächer verschließt, montiert. Zuerst sollten die kleinen Fächer auf der Türe montiert werden, aber die Schranktüre wird als Badezimmertüre benötigt und die Fächer würden dann Platz in der Dusche beanspruchen, das geht aber nicht.

Nun mal ein Blick in Richtung Ausgang im Heck des Fahrzeuges. Links im Bild, der geschlossene Kleiderschrank, rechts im Bild deas Badezimmer.

Öffnen wir mal das Badezimmer. Die linke Badezimmertüre verdeckt/verschließt die Eingangstüre schon halb und wir sehen das Waschbecken. Die schwarz-gelben Klebestreifen vom absägen werden noch gegen Holzleisten getauscht. Der Wasserhahn hat einen Brausekopf, welchen man herausziehen kann. Der Oberschrank beherbergt den 20-Liter-Boiler, der mit 230 oder 12 Volt aufgeheizt wird. Der Fußboden hat einen Ablauf und ist als Duschtasse ausgelegt.

Das Waschbecken ist wie eine Schublade gebaut und kann zum Toilettengang nach hinten geschoben werden. Im Unterschrank ist eine Trenntoilette Separett – Villa 9010 verbaut.

Sie steht auf einer Drehkonsolle und kann zur Benutzung herausgeschwenkt werden.

Wenn man den Kleiderschrank ebenfalls öffnet, hat man die nötige Privatsphäre.

Soweit für heute.

Der Waschtrockner zieht ein.

Nachdem ich heute den Waschtockner auf seinen Platz gewuchtet habe,

konnte ich die Schranktüren fertig montieren.

Dabei stellte sich mir eine Frage: „Was ist ein rechter Winkel?“

Muss leider antworten: „90°, heißt soviel wie, Wasser kocht gleich.“

Da muss ich an ein paar Ecken nacharbeiten, sonst lacht man mich bei der Bauabnahme aus.

Duschwanne

Bin nun zwischenzeitlich am Rückwärtsbauen. Vieles wurde nur zu Test- oder Anpasszwecken montiert und muss nochmal auf die Bank. Die Duschwanne wurde mit Glasfaser ausgelegt und muss noch etwas gespachtelt werden.

Apropos Glasfaser. Ich bewundere meinen Bruder im nachhinein für den Bau seines Katamaran:

Der erste Becher Harz wurde viel zu schnell hart und die Hälfte musste ich wegwerfen. Natürlich hat diese Menge anschließend gefehlt. Aber man hat noch Reserven. Sehr exakt den Härter abgeschätzt und dieses Produkt lies mir mehr Zeit zum verarbeiten.

Da mangels Übung die Sache wie Berg und Tal aussah, musste gespachtelt werden.

Nach dem schleifen sieht es so aus:

Es ist mal wieder Wochenende und der Schleifer hat abermals seinen Geist aufgegeben. Das Lager hat gefressen, zum dritten mal. Nun haben die Lagerkosten den Neupreis des Deltaschleifers überstiegen. Ja, das Gerät ist von Aldi, aber die neuen Lager waren deutsche Wertarbeit. Schleifen macht eh zuviel Lärm am Sonntag, also werde ich mir eine leise Arbeit suchen und am Montag ein neues Lager organisieren.

Ratet mal was ich heute gemacht habe.

Der Lack will mindestens 15°, das kriege ich im Zelt nicht gewährleistet. Daher muss das geheizte Womo herhalten. Ist alles bisschen umständlich, aber was soll ich machen bei dem Wetter.

Gestern mit Dago im Baumarkt gewesen und Wandbelag Küche/Bad gekauft, kommt morgen. Jetzt geht vieles gleichzeitig. Werde berichten.

Uff……, der Wind machte mir echt Sorgen.

Habe nochmal 3 Spanngurte ausgepackt und die Giebelwand verstärkt.

Der Vorteil, es ist ziemlich laut und ich könnte schleifen und sägen ohne schlechtes Gewissen.

Konnte die Tage das Bad fliesen. Die Fliese ist 8,00m x 0,65m und muss angepasst werden. 😀

Der Wäscheschrank hat Fachbretter und den ersten Anstrich erhalten.

Die Waschmaschine steht noch nicht ganz hinten. Strom hat sie schon, Wasser und Ablauf ist in Arbeit.

Alle Türen, ausgenommen Küchenunterschänke, haben den Endanstrich erhalten und sind teilweise schon montiert.

Ich bin stolz auf mich.

Was gibt es Neues?

Der Waschtrockner hat im Test nicht so gut abgeschnitten, da er etwas laut ist. Dem habe ich mit Resten der Fußraumdämmung, eine Bitumenmatte, entgegen gewirkt.Die Bodenplatte mit Schaumstoff beklebt und gut ist.

Die Wassertanks in der Küche ausgebaut und die Auflattung abermals lackiert und alle Kanten mit Silikon versiegelt. Wassertanks schwitzen im Sommer beim befüllen, und ich möchte nicht das dieses Kondenswasser irgendwelchen Schaden anrichtet. Im Falle eines Wasseraustritts, fließt alles Wasser in die Duschwanne.

Die Tanks stehen dann auf Gummimatten und werden oben mit verschraubten Hölzern verkeilt.

Teile der Küche sind gefliest, Rückwand für Dunstabzug vorbereitet.

Der Sockel vom schrägen Wohnzimmerschrank ist fertig und die Schublade eingebaut.

Die Schublade fast zwei Kühlboxen.

Einiges wurde an der Dachkonstruktion extern bei einem Freund in der Firma gefertigt. Die Solarzellen und einige Teile für das Dach sind geliefert worden. Heute die Dachschublade beim Stahlbauer abgeholt, noch nicht bezahlt, und einiges an Geld in den Baumarkt getragen. Bodenbelag und ein paar Verschraubungen am Wassertank. Dort lässt sich nämlich der 1/2″ Schlauch fast nicht abziehen. Wenn ich unterwegs die Tanks reinigen möchte, muss das leicht zum ausbauen sein.

Auch bei mir geht es weiter.

Zwar langsam aber sicher.

Bin am Betten bauen und habe den Alkoven in der Rundung etwas aufgehübscht.

Jetzt kann man drausen arbeiten und es wurden die Gasdruckfedern montiert.

Um zu prüfen ob die Gasfedern die richtige Stärke haben, muss man die Solarzellen montieren.

Es sind 3x 130 Watt, müsste dicke reichen. Sieht von weiten so aus.

Die Federn wurden sicherheitshalber mit 10 Kilo Überschuss bestellt. Ablassen kann ich selber und werde es auch müssen. Blöd wenn man etwas ausrechnet und dem Ergebnis nicht traut.

Die Aluprofile für die Mechanik und das Geländer sind auch schon da, das mach ich morgen.

Am Alkoven gewerkelt.

Dienstag war ein schwer Tag. Linke Seite, Leiter hoch, Leiter runter, Dämpfer ausbauen, Dämpfer mit gezielten Hammerschlägen bearbeiten um Druck abzulassen, Leiter hoch, Leiter runter, Dämpfer einbauen, andere Seite.

Dach schließen und feststellen das die Dämpfer immer noch zu kräftig drücken. Also nochmal, nochmal, nochmal…

Ohne Manometer und Co. kann man nur mit leichten Schlägen und einen dünnen Dorn die Kugel des Ventils kurzzeitig zurückdrücken um den Drück abzulassen. Ohne das der Druck halbwegs stimmt kann ich die Motoren nicht einbauen.

Die „Schlitten“ für die Motoren wurde am Wochenende gefertigt.

Die Schlitten laufen auf dem Aluprofil und der Motor zieht sich an der Gewindespindel entlang.

Leider ging beim sägen der 25ten Version das Kreissägeblatt kaputt, Karies. Nun habe ich am Samstag noch ein Investment getätigt und ein Blatt für Alu gekauft. Das geht wie durch lauwarme Butter.

Die Inbetriebnahme ist genauso aufwendig und zeitraubend wie der Bau, aber es geht weiter, Schritt für Schritt.

Zwischenstand

Zuerst mal möchte ich mich bei Allen bedanken die so aufmerksam mitlesen und mich mit aufmunternden Worten aufbauen und dann muss ich beichten: Ich bin Fremd gegangen.

Gestern den ganzen Tag an einem Pössl Vario 499 geschraubt. Steckdosen montiert, 3te Batterie angeschlossen, Wechselrichter eingebaut.

Im Gegenzug habe ich dafür meine Lichtschalter und die Steuerungssoftware erhalten.

Bei diesem 3D-Druck sitzen in jeder Ecke ein Microschalter. Mit jedem Schalter können per einfachem Klick vier einzelne Funktionen geschalten werden. Ein länger drücken löscht alle Lichter und schaltet die Wasserpumpe aus. Ein kurzer Doppelklick schaltet alle Lichter ein. Soweit mal die Basis, an der weiter gearbeitet wird. Die Steuerung für Licht und Co übernimmt ein Arduino und anfangs eine 8fach Relaiskarte. Die Relaiskarte wird nach der Probezeit gegen sparsamere Transistoren ersetzt. Ein zweiter Arduino überwacht das Schließen und Öffen des Daches. Da diese Anlage nur bei Bedarf eingeschalten wird, bleibt dort die 8fach Relaiskarte im Einsatz. Die baugleiche Karte der Lichtersteuerung dient dann als Reserve.

Heute werde ich nicht auf meine Baustelle gehen, das Pflegen sozialer Kontakte ist angesagt. Sonst verwildert man(n).

Es gibt Neues

Mach eben viel Elektrik, nichts zum fotografieren. Habe festgestellt wieviele Kabel ich mit

Mach eben viel Elektrik, nichts zum fotografieren. Habe festgestellt wieviele Kabel ich mit den Motoren mit- und weiterführe. Zuviele!

Natürlich geht es auch sonst vorwärts. Die Verriegelung der Alkovenseitenwände ist gekommen und schon eingebaut. Bisher waren die nur aufgestellt und dem Wind ausgesetzt. Wieder ein Haken an eine Sache gemacht.

Trotzdem, die Liste wird nicht kleiner. Eher länger, immer kommt noch eine Kleinigkeit und flux ist der ganze Tag drauf gegangen.

Beim montieren der Motoren mit den Gewindespindeln festgestellt das ich trotz kleinerer Endschalter nicht genügend Platz habe. Komme mit der Dachschublade in Konflikt. Nach kurzem Grübeln einen Geistesblitz bekommen. Tausche rechts gegen links. Dann sind die Endschalter auf der Innenseite, da hat es Platz. Außen kommt jetzt das Geländer dran, dem müsste der Platz reichen. Ja, und wieder Zeit verballert.

Man denkt, Kabelfarben und Anschlüsse sind logisch. Weit gefehlt. Heute auf dem Dach liegend die Kabel umgelötet und dann zum ersten mal die Motoren laufen lassen. Dann mit Schottland und meinem Software-Ingenieur telefoniert. Die Anschlüsse der Endschalter waren mir nicht klar.

So, heute, 22. April, wieder einen Knoten an eine Sache gemacht. Die 230-Volt-Anlage fertig angeschlossen und in Betrieb genommen. Nun, das war einfach, da es nur eine Einspeisedose gibt, dahinter sitzt der FI und dann sind im Fahrzeug an vier Stellen Steckdosen verbaut. An einer Stelle im Bad gibt es einen 20-Liter-Boiler (12V+230V) und eine freie Steckdose. Zwei Steckdosen in der Küche für 2-Plattenkocher und E-Backofen. Dann noch im Wohnzimmerschrank eine 3-fach Dose, da hängt der Waschtrockner dran. Die vierte Dose ist im Staukasten bei der Batterie. Auf diverse Sicherungen und Displays habe ich verzichtet. An der Einspeisedose wird das Aggregat angeschlossen, oder Landstrom. So entfällt eine aufwendige Vorrangschaltung.

Nun kann das in der Tür eingeklemmte Kabel weg.

Dann war Besuch auf der Baustelle und ich habe mit stolzgeschwellter Brust alles vorgeführt. Am Abend beim Abbau wollte ein Relais nicht anziehen. War kein Problem, den solange die Hallsensoren nicht eingepflegt sind, wache ich mit scharfem Auge über die Funktion. Ist ein Wackelkontackt in der Laborverdrahtung, müsste bei fachgerechtem Einbau weg sein.

Der Kabelsalat wird immer übersichtlicher und die ersten freien Kabel werden sichtbar. Man hat ja vorgesorgt.

Mal sehen was ich morgen nicht hin kriege.

Energie im Überfluss

Am Wochenende wurde die Solaranlage in Betrieb genommen und heute der Stromgenerator eingebaut.

Auf dem Bild erkennt man das noch anzuschließende Steuerkabel (18x1mm2) mit dem der Generator von innnen gestartet werden kann. Ja, er hat einen elektrischen Anlasser.

Möbelbau ist abgeschossen

Wobei ich von Möbel fertig noch weit weg bin. Es fehlen noch etliche Regalbretter (Brettchen) und diverse Beleuchtungen. Apropos Licht, die Steuerung mit dem Arduino ist echt klasse und ich habe beim Software-Entwickler eine gößere Version angefordert. Dachte ich bisher, das ich vier Lichtkreise steuern möchte, hab ich nun auf 6 aufgestockt. Es ist recht schwierig den Wohn- und Schlafbereich zusammen zu fassen, daher wird jetzt klar aufgeteilt. Deshalb werden noch zwei Kreise benötigt.

Das Stromaggregat ist nun auch einsatzfähig. Machte am Anfang ein paar Zicken, aber jetzt geht das alles. Leider nicht wie geplant, aber zum ändern sind ja Pläne da.

Nach einem Totalausfall der Dachsteuerung geht auch das wieder. Zwei neue Arduino´s waren nötig. Irgendwie habe ich den Reserve-Arduino auch mit abgeschossen. Für kleines Geld zwei Neue geordert, Software aufgespiel, geht!

So wie es aussieht, werde ich mir das Wohnmobil zum Geburtstag schenken.

Bilder gibt es gerade keine, Händy-Kamera ist die Linse kaputt.

Unten rum alles im grünen Bereich

Die Stauboxen sind fertig, ohne sichtbare Schlösser.

Für die Klappe des Stromaggregates muss ich mir noch was einfallen lassen.

Die Küche wurde gefliest, wobei die Fliesen von der Rolle kommen.

Dann habe ich mich an die Anbindung der Kabine an das Fahrzeug gemacht. Es galt viele Schrauben zu verstecken. Da wurde eine Holzplatte vorgebaut und diese gespachtelt und geschliffen.

Dann lackiert.

Die schlechte Bildqualittät bitte ich zu entschuldigen, die Kameralinse hat einen Sprung. Aber besser schlechte Bilder, als gar keine.

Boden in Angriff genommen

Heute im Fahrerhaus geputz und aus grober Auslegeware passende Fußmatte geschnitten.

Der Verschiebemechanismus des Beifahrersitzes machte eine Maßfertigung von nöten.

Hinten muss er noch auf Länge angepasst werden. Bin mit diesem Ergebnis sehr zufrieden.

Ach wie schnell vergehen die Arbeitstage.

Muss euch was erzählen. Gestern in der Schaltzentrale an zwei Kabeln Wassertropfen entdeckt, unterhalb der Relaiskarte. Wo kommt das Wasser her? Alles abgetastet, mit kleiner Lampe alles ausgeleuchtet, nix zu finden. Wasser abgewischt, irgendwas gearbeitet und später nochmal nachgesehen. Wieder Wassertropfen am Kabelbogen. Kabel nach oben verfolgt und unterwegs das Kabel abgeknickt, was sich Wassertropfen hier sammeln, nix wars. Kurzerhand das ganze „Schaltbrett“ ausgebaut und auf die Seite gelegt. Wieder Wassertropfen unterhalb des Relais am Kabel hängen. Kommt das Wasser aus dem Relais (Quatsch)? Kabel abgeklemmt uns siehe da, das Wasser läuft nicht aussen am Kabel entlang, sondern innen im Kupferkern!!! Rauf aufs Dach und die offene Klemmdose angeschaut. Ja, der Regen prasselt auf die Lüsterklemme, rinnt an dieser entlang und trifft die unteren zwei Kabel. Dort läuft es über die Zwei Kabel. Ein Teil tropft ab, ein Teil dringt ein und läuft innen zum Schaltkasten.

Nein, ich habe nichts getrunken. Das ist Tatsache. Die Tempo-Taschentücher, mit denen ich die Kabelduchbrüche ausgestopft habe sind trocken.

Im Kabel fließt nicht nur Strom.

Boden die Zweite

Heute wurde der Fußboden und die Duschwanne gefliest. Wie schon im Bad und Küche kommen die Fliesen von der Rolle.

Habe versucht sauber zu arbeiten. Boden gespachtelt und geschliffen, damit nichts durchdrückt. Einige Spax, welche sich nicht im Boden versenken liesen, kurzerhand entfernt.

Dann frisch ans Werk. Boden ausgelegt und grob zugeschnitten. Hab ihn dann eine weile liegen lassen und dann im Bad begonnen etwas genauer zu zu schneiden. Dann zurückklappen und Kleber auf den Boden. Schön mit der Zahnspachtel verteilt und ablüften lassen.

Dann eingelegt, kurz korrigiert und fest angepresst.

Als nächstes habe ich den Küchenbereich geklebt und die Duschwanne zum Schluss aufgehoben.

Ich dachte erst das ich wegen der Schräge der Duschwanne den Boden einschneiden muss, aber die Sonne lachte auf den PVC und der schmolz förmlich in die Wanne. Somit ohne Schnitt. Nur in den hochgezogenen Ecken, da wird es eine schöne Fuge aus grauem Silikon geben.

Morgen geht es ans Abwasser und den Tisch.

Einweihungsfest

Ja, ich hinke der Berichterstattung hinterher.

Am Mittwoch, 29.Mai, hatte ich einen Werkstatttermin um 7:30 zur AU. dort bemerkt das statt des Briefs nur der Schein im Ordner war. Auf dem Weg zum TÜV Dago zuhause raus gelassen und ich weiter zum TÜV. Dort war Termin 8:30. Ging dann recht flott. Ich auf Bahn 4 gerufen und kaum drin war Dago mit dem Brief da. Das Palaver begann. Das Fahrzeug hätte vor 1 1/2 Jahren so garnicht zugelassen werden dürfen. Im Schein stand: „unvollstängiger LKW“. Jetzt wie geht es weiter???? Man benötigt noch ein Schreiben von Fiat. Ich die Nummmer vom Händer online raus gesucht, angerufen, Schreiben liegt als Kopie vor, er kann es durchfaxen. Zwischenzeitlich im Brief das Schreiben als Anhang entdeckt. Das Gute, bei der Erstzulassung wurde ein Fehler gemacht (unvollständiger) und das Umschreiben zum Wohnmobil geht jetzt doch.

Zwei Prüfer wurden auf mich und das Fahrzeug angesetzt. Einer für die HU, einer für die Begutachtung. Der Zweite war echt ein …… Nun ja, lassen wir das. Die Radhäuser sind zuklein, der Federweg zu gering und wo ist der Kocher? Ich: Kocher steht im Schrank. Meine Frau brauch den Platz auf der Arbeitsfläche zum vorbereiten der Zutaten. Dann kommt der Kocher auf die Arbetsfläche und das Essen wird zubereitet. Er: Dann wird das nichts mit Wohnmobil. Beim Wohnmobil muß der Kocher fest montiert sein. Ich: dann spaxe ich den Kocher halt auf die Arbeitsplatte.

Den Kocher aus dem Schrank geholt und auf die Arbeitsplatte gestellt. Dann dem Prüfer erklärt das es nicht so einfach geht mit dem festspaxen. Das sei ihm egel, nix Wohnmobil. Die Unterhaltung wurde lauter und die neugierigen Kollegen umringten mein Wohnmobil. Die nun im Chor: Das ist sogar ohne Kocher ein Wohnmobil! Was soll das sonst sein?

Damit war die Kocherdiskussion beendet. Es ging nach dem Wiegen, 3140kg, auf die Grube. Der „Zweite“ und an der Hinterachse angekommen beutete auf die Achsgimmis und sagte: Der sitzt ja schon auf. Ich: Das ist ein Fiat Ducato, das sind keine Anschlaggummis sonder Federelemente und wenn die jetzt nicht im Einsatz sind, dann sind sie für den Arsch. Der „Erste“ winkte schon immer gelassen ab, aber der „Zweite“ wollte sich unbedingt verbeissen.

Nun zu guter letzt ging alles gut und der Zulassung als Wohnmobil stand nichts im Weg.

Am Samstag haben wir dann ein Baustellenfest veranstaltet.Spontan geladene Gäst, Freunde und Familie feierten ab 15 Uhr bei Kaffee und Kuchen. Später habe ich im Grill ein paar Kohlen zum glühen gebracht und jeder konnte sein eigenes Grillgut zubereiten. Einige Salat und Kuchenspenden sorgten dafür das reichlich zum Essen da war. Hier nocchmal ein Dankeschön an die Spender. Auch möchte ich mich nochmal recht herzlich für die tollen Geschenke bedanken.

Zwei meiner Kinder habe auf meinen Wunsch das öffnen des Daches mit der Kamera festgehalten:

Klick mich für Video (220MB)

Transit ist weg.

Ja, nach mehreren Verzögerungen ist er jetzt weg. Martin aus Neu-Ulm erfreut sich jetzt an ihm.

Ich habe noch gutes Geld bekommen und Martin ein gutes Fahrzeug.

Nun habe ich Zeit, viel davon habe ich schon verplempert, um nun endlich den Neuen auf die Straße zu kriegen. Leider ist die Inbertiebnahme verschiedener Komponenten äußerst schwierig. Allein das Wasser dicht zu bekommen hat zwei volle Tage in Anspruch genommen. Dort ein Schlauchband, da eine Verschraubung, dreimal die Tanks ausbauen, aber jetzt ist alles dicht und er steht mit rund 150 Liter Wasser im Bauch da und wartet auf seinen ersten Einsatz.

Aber viele Kleinigkeiten stehen noch aus. Ein Radio einbauen, Sache von einer halben Stunde, hat sich auch in die Länge gezogen. Ich werde alt! Antennenadapter, ich habe einen – finde ihn aber nicht, im Nachbardorf nicht da, er kann bestellen, ich lehne dankend ab. Fahrt in die große Stadt in meinen Baumarkt, nebenbei in ein Autofachgeschäft nach dem Adapter gefragt, vergeblich. Media-Markt konnte endlich meinen Wunsch erfüllen. So verrinnen die Stunden…..

Heizungen waren ähnlich zäh, aber auch diese tun jetzt. Freue mich auf die ersten kalten Tage wenn die Warmluft durch den Doppelboden strömt und die Bude aufheizt.

Stromaggregat auf 4 Schaumstoffblöcke gestellt um die störenden Schwingungen auf ein minimum zu reduzieren. Diese Aktion war sehr erfolgreich. Klar, wenn das Aggregat in der Staubox vor sich hin brüllt, hört man das im und neben dem Wagen, das ist der Preis den man bei solch einem System bezahlt.

Es fehlt noch einiges, Dachterrasse, Alkovendichtungen, Schlafzimmerverkleidung (Wandteppich löst sich), diverse elektrische Dinge, ach jede Menge noch.

Aber hier möchte ich den Ausbau-Blog beenden.